Нет товаров в корзине.

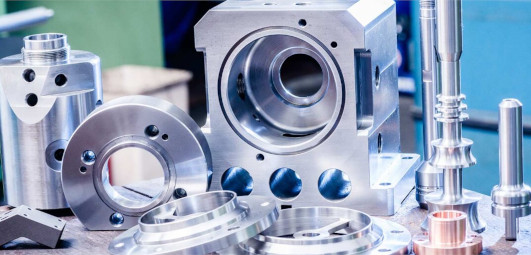

Обработка металла

Наша компания предлагает широкий спектр работ по изготовлению изделий из металла.

Огромной популярностью среди наших клиентов пользуются услуги токарной, фрезерной обработки. А также плазменной резки листового металла толщиной до 80 мм!

Мы изготавливаем изделия из металла как по чертежам заказчика, так и по собственным чертежам.

В работе наши специалисты пользуются передовыми технологиями, современными высокоточными станками и великолепно настроенным оборудованием.

Для обсуждения цены и заказа интересующих вас изделий из металла, свяжитесь с нами удобным для вас способом:

перейти в раздел "Контакты"

Токарная обработка

Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка.

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Точение, наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках.

Разновидности точения:

- Обтачивание — обработка наружных поверхностей.

- Растачивание — обработка внутренних поверхностей.

- Подрезание — обработка плоских торцевых поверхностей.

- Резка — разделение заготовки на части или отделение готовой детали от заготовки.

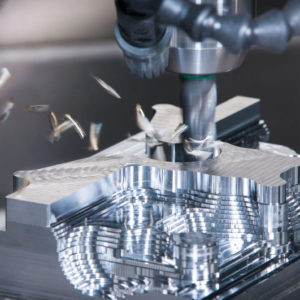

Фрезерование

Фрезерование (фрезерная обработка) — это механическая обработка резанием плоскостей, пазов, лысок, при которой режущий инструмент (фреза) совершает вращательное движение, а обрабатываемая заготовка — поступательное.

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в 1818 г.

Классификация фрезерования

- В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки, позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

- В зависимости от типа фрезы (концевое, торцовое, периферийное, фасонное и т. д.)

- Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

- Торцевое фрезерование — фрезерование больших поверхностей.

- Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

- Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы)

- В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб», когда фреза «подминает» заготовку, получается поверхность высокой степени точности, но также велика опасность вырыва заготовки при большом съёме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается меньшей степени точности, однако увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

В настоящее время в производстве для фрезерования используются станки с ЧПУ (числовым программным управлением), благодаря чему фрезерные работы производятся в автоматическом режиме. Для осуществления автоматических работ создается специальная программа, а также производится предварительная обработка чертежей.

Плазменная резка

Плазменная резка — процесс обработки металлов при помощи низкотемпературной плазмы, генерируемой дуговыми или высокочастотными плазмотронами, при котором в качестве режущего инструмента вместо резца используется струя плазмы (ионизированного газа).

Принцип работы

Между электродом и соплом аппарата, или между электродом и разрезаемым металлом зажигается электрическая дуга. В сопло подаётся газ под давлением в несколько атмосфер, превращаемый электрической дугой в струю плазмы с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. Толщина разрезаемого металла может доходить до 1500 мм.

Первоначальное зажигание дуги осуществляется высоковольтным импульсом или коротким замыканием между анодом и катодом в случае косвенной дуги, и форсункой и разрезаемым металлом в случае прямой дуги. Форсунки охлаждаются потоком газа (воздушное охлаждение) или жидкостным охлаждением.

Воздушные форсунки как правило надежнее, форсунки с жидкостным охлаждением используются в установках большой мощности и дают лучшее качество обработки.

Используемые для получения плазменной струи газы делятся на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном используются для резки чёрных металлов, а неактивные — цветных металлов и сплавов.

Преимущества

- обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т. д.

- скорость резания малых и средних толщин в несколько раз выше скорости газопламенной резки

- небольшой и локальный нагрев разрезаемой заготовки, исключающий её тепловую деформацию

- высокая чистота и качество поверхности разреза

- безопасность процесса (нет необходимости в баллонах со сжатым кислородом, горючим газом и т. д.)

- возможна сложная фигурная вырезка

- отсутствие ограничений по геометрической форме

- можно использовать для неметаллических изделий

- высокая производительность за счёт высокой скорости резки тонких и средних толщин

- точные и высококачественные резы, часто не требующие дополнительной механической обработки

- сравнительно низкая цена

- при изготовлении простых деталей плазменная резка в 2–3 раза выигрывает у лазерной по скорости.